कास्टिंग प्रक्रिया पर लाभ और सीमाएं

कास्टिंग प्रक्रिया के लाभ और सीमाएं

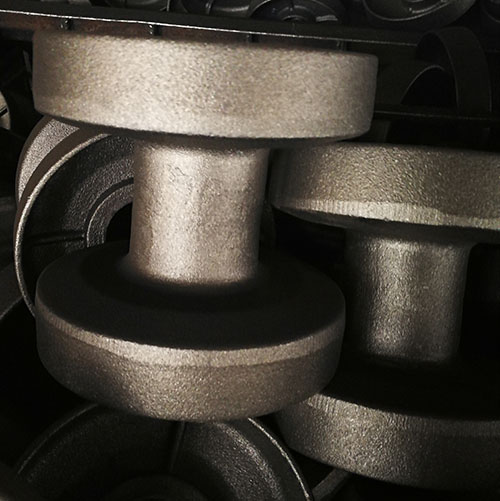

ढलाई को संस्थापक के रूप में भी जाना जाता है, सबसे पुरानी निर्माण प्रक्रिया है जिसमें तरल पिघला हुआ धातु को दुर्दम्य सामग्री के छिद्रित कास्टिंग गुहा में डाला जाता है। तरल धातु को जमने दें, जमने के बाद ढलाई धातु को सांचे को तोड़कर निकाला जा सकता है। कास्टिंग प्रक्रिया का उपयोग पिस्टन, मिल रोल, व्हील, सिलेंडर ब्लॉक, लाइनर, मशीन टूल बेड जैसे घटकों का उत्पादन करने के लिए किया जाता है।

कास्टिंग प्रक्रिया के लाभ:

पिघला हुआ गुहा में पिघला हुआ धातु छोटे चींटी खंड में बहता है। इसलिए किसी भी जटिल आकार का उत्पादन आसानी से किया जा सकता है।

व्यावहारिक रूप से कोई भी सामग्री डाली जा सकती है।

छोटी मात्रा का उत्पादन करके आदर्श विधि है

सभी दिशाओं से छोटे शीतलन दर के कारण, कास्टिंग के गुण सभी दिशाओं में समान हैं।

कास्टिंग के किसी भी आकार का उत्पादन 200 टन तक किया जा सकता है।

कास्टिंग कुछ वांछित यांत्रिक गुणों के साथ आकार बनाने का सबसे सस्ता और सबसे सीधा तरीका है।

गैस टर्बाइनों के लिए अत्यधिक रेंगने वाली धातु आधारित धातुओं जैसी कुछ धातुओं और मिश्र धातुओं को यांत्रिक रूप से काम नहीं किया जा सकता है और केवल डाला जा सकता है।

भारी उपकरण जैसे मशीन लीड, जहाज के प्रोपेलर आदि को कई छोटे टुकड़ों में जोड़कर उन्हें गढ़ने के बजाय आवश्यक आकार में आसानी से फेंका जा सकता है।

विभिन्न दिशाओं में विभिन्न गुणों की आवश्यकता वाले समग्र घटकों के लिए कास्टिंग सबसे उपयुक्त है। ये एक कास्टिंग में बेहतर एस को शामिल करके बनाए गए हैं। उदाहरण के लिए, इलेक्ट्रिक मोटर्स के लिए लोहे के आर्मेचर में स्लॉट्स में एल्यूमीनियम कंडक्टर, सदमे प्रतिरोधी घटकों पर प्रतिरोधी खाल पहनते हैं।

कास्टिंग प्रक्रिया की सीमाएं:

सामान्य रेत कास्टिंग प्रक्रिया के साथ, आयामी सटीकता और सतह खत्म कम है।

दोष अपरिहार्य हैं।

रेत कास्टिंग श्रम गहन है।